Dr.RINGは、想像もできないほど巨大な設備だ。上部台車の横幅は、およそ30m。2本の側面シャフトは高さが38mあり、トータルの重量は80トンにも達する。それほど巨大な設備をアルミニウム合金やステンレスを素材としてつくりあげるのは、決して容易なことではない。製作・据付工事の担当を任された加藤宗彦(2010年入社)は、阪神高速道路が過去に経験したことのないモノづくりに挑まなければならなかった。

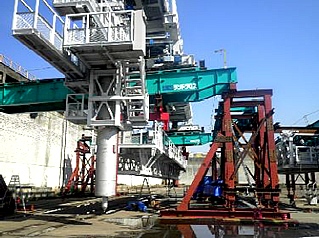

いちばん困ったのは、サイズが非常に大きく、工場で製作された各部材を仮組みして性能確認するスペースがなかったことです。Dr.RINGは耐食性の向上かつ軽量化を両立させるためにアルミニウム合金やステンレスを主材としています。各部材はアルミニウム合金の溶接の品質確保をするために工場内で制作しましたが、いざ仮組みを行うに際し重工メーカーから、『条件に見合う広い場所がない』と言われました。そこで製作工場の近隣のふだん使われていない造船所のドックを借り、そこに実際の港大橋とまったく同じ状況を再現して仮組み試験を行ないました。

港大橋のレールと同じ幅員、最大勾配を再現した試運転架台

例えば上部台車は、電車と同じように摩擦の力でレールの上を走る構造ですが、本当に設計通りに動いてくれるのかどうかを確かめるために、港大橋の最大勾配と同じ勾配の実験用レールを約15m敷設し、その上を走行させて試運転を行ないました。また昇降台車と下面足場とがうまく連結できるかどうかを確かめるために、本設より短いものの、荷重条件を同じとした試験用シャフトを製作し、連結動作を確認しました。

実物より短い試運転用シャフト

仮組み試験は千葉県にあるのですが、橋梁に架設した後には実施できない性能確認も多くあるので、仮組み試験にも非常に多くの時間を費やしました。試験方法の打合せを行う際にも『本当にできるのだろうか』と非常に不安でしたが、『絶対にやりきろう』と誰もが心をひとつにして取り組んだ結果、どうにかスケジュール通り浜出しに間に合わせることができました。

私がプロジェクトに携わることになったのは、入社3年目。現場工事を担当する部署に異動してすぐのことでした。そのとき上司からは、『海上で自然条件の非常に厳しい環境の中で、30年以上もつ点検台車の更新工事。つまり、この次に点検台車をリニューアルするのは、加藤が60歳を超えてからだ。そのことを肝に命じて、しっかり仕事しろ』と言われたのが印象に残っています。確かに初代点検台車の供用開始が1984年ですから、長く受け継がれるものと考えます。その間、阪神高速のシンボルでもある港大橋の維持管理に貢献すると思うと、自分の使命と責任の重さを再認識しました。

GISを活用した情報共有プラットフォーム「COSMOS-GIS」

GISを活用した情報共有プラットフォーム「COSMOS-GIS」 高架道路上パーキングエリアの設計・施工

高架道路上パーキングエリアの設計・施工 新交通管制システム

新交通管制システム 工事情報等共有システム「Hi-TeLus」

工事情報等共有システム「Hi-TeLus」 15号堺線玉出入口ランプ橋 リニューアル工事

15号堺線玉出入口ランプ橋 リニューアル工事 炎強調システム&WDRカメラ

炎強調システム&WDRカメラ 橋梁模型製作コンテスト

橋梁模型製作コンテスト Dr.RINGプロジェクト

Dr.RINGプロジェクト スーパーコンピュータ「京」を使った技術的挑戦

スーパーコンピュータ「京」を使った技術的挑戦 都市部道路トンネルの換気所設計

都市部道路トンネルの換気所設計 阪神高速独自のフレッシュアップ工事

阪神高速独自のフレッシュアップ工事 日本初、鋼管集成橋脚の開発と実用化

日本初、鋼管集成橋脚の開発と実用化 三宝ジャンクションの景観設計

三宝ジャンクションの景観設計 日本初、インバータ制御ジェットファンによるトンネル換気と排煙制御

日本初、インバータ制御ジェットファンによるトンネル換気と排煙制御 阪高 SAFETYナビを活用した交通安全施策

阪高 SAFETYナビを活用した交通安全施策 日本初、高速道路本線用LED道路照明

日本初、高速道路本線用LED道路照明 交通管制システム

交通管制システム 保全情報管理システム

保全情報管理システム 地震対策(免震構造・制震構造)

地震対策(免震構造・制震構造) 下弦ケーブルを用いた有ヒンジラーメン橋の補強設計と施工

下弦ケーブルを用いた有ヒンジラーメン橋の補強設計と施工 アルカリ骨材反応対策

アルカリ骨材反応対策 鉄道函体アンダーピニング下に構築する開削トンネルの施工技術

鉄道函体アンダーピニング下に構築する開削トンネルの施工技術 湊川ジャンクション改築工事

湊川ジャンクション改築工事